技术服务热线:

软管泵详细内容介绍

软管泵可选装多种材质的软管,输送的介质仅与软管接触,根据介质化学性质选用不同;材质的软管,能可靠地输送各类腐蚀性化学介质。简易的软管装配,安装维修简单,维修费用低,操作简单;软管泵吸程9米,排出压力为1.3Mpa,流量为0.5-50立方米/小时。软管泵无剪切力,特别适用于输送对剪切应力敏感的流体。

综上所述,软管泵具有以下的特点:

◇ 安装方便,运行简单可靠,可连续工作。

◇ 可输送泥浆,输送剪切敏感性、腐蚀性、磨蚀性和含气泡的流体。

◇ 是适宜输送腐蚀性、高粘稠、高密度流体的理想设备。

◇ 可安全空运转。泵无需用流体来冷却或润滑,连续吸入空气仍可安全地工作。

◇ 免维修。流体_包含在软管中,不会接触到泵的其它部件。

◇ 没有密封件、阀门、膜片、垫片、浸没式转子、定子或活塞需要更换。_卫生级泵,易清洁、免维修。大大减少备件数量。

三、软管的主要应用领域

软管泵主要用来输送腐蚀性介质、长纤维恝置、气液混合介质、固液气混合介质、有毒介质、放射性介质和高粘度介质。轻而易举地解决很多行业生产过程中的输送难题。在冶炼(金、银、铜、铅、锌、锡、钴、锰)、磷复肥、钛白、柠檬酸、稀土、稀有金属、无机盐、脱硫环保、水处理、造纸、油漆等行业有着广泛的应用。

具体的应用如下:

1、石油行业中的钻井泥浆和原油输送;

2、化工行业中的酸、碱、盐、以及磷酸料浆、二氧化钛料浆和柠檬酸钙等;

3、冶炼行业中的矿浆输送、稀有金属液的输送;

4、医药行业中的药品输送;

5、水处理和脱硫行业中的泥浆、石灰浆、杂质的输送。

6、建筑行业中的水泥砂浆的输送;

7、食品行业的物料输送;

8、造纸行业 的纸浆、硫磺浆输送;

9、陶瓷行业的陶瓷釉浆的输送。

10、油漆行业的油漆、涂料、 胶乳等流动性不好的物料的输送。

序号 | 型号 | 功率(kw) | 额定流量(m3/h) | 额定压力(kgf/cm2) | 尺寸 | 管内径(mm) | 管外径(mm) | 工作能力 | 软管材质 |

1 | RGB25 | 1.5 | 0.6 | 6 | 0.9*0.3*0.3 | 25 | 49 | 垂直10米,平行80米 | 根据介质来定 |

2 | RGB32 | 2.2~3 | 3 | 1.0*0.4*0.4 | 32 | 60 | 垂直15米,平行100米 | ||

3 | RGB40 | 3~4 | 4 | 1.1*0.5*0.48 | 40 | 66 | 垂直15米,平行100米 | ||

4 | RGB50 | 4~5.5 | 5 | 1.2*0.7*0.6 | 50 | 84 | 垂直20米,平行120米 | ||

5 | RGB60 | 5.5 | 6 | 1.3*0.8*0.7 | 50 | 84 | 垂直25米,平行150米 | ||

6 | RGB65 | 5.5~7.5 | 6-13 | 1.4*0.85*0.8 | 65 | 100 | 垂直30米,平行150米 | ||

7 | RGB75 | 7.5 | 15-20 | 1.5*1.0*0.9 | 75 | 116 | 垂直20米,平行150米 | ||

8 | RGB75D | 11~15 | 40 | 1.5*1.0*0.9 | 75 | 116 | 垂直25米,平行150米 | ||

9 | RGB100 | 15 | 50 | 1.7*1.3*1.1 | 100 | 148 | 垂直12米,平行150米 | ||

10 | RGB100D | 18.5/22 | 100 | 1.8*1.3*1.3 | 100 | 148 | 垂直10米,平行150米 | ||

11 | RGB130 | 18.5/22 | 60 | 1.8*1.5*1.3 | 127 | 177 | 垂直10米,平行120米 | ||

12 | RGB150 | 22 | 70 | 1.9*1.7*1.6 | 148 | 185 | 垂直10米,平行100米 | ||

13 | RGB200 | 30 | 8 | 2.0*1.9*2.2 | 198 | 248 | 垂直10米,平行90米 |

序号 | 型号 | 外型尺寸安装尺寸(mm) | 重量(kg) | ||||||||||||||||

L1 | L2 | L3 | L | h | h1 | h2 | H | H1 | A | B | C | D1 | D2 | n×d | n1×d1 |

| |||

1 | 32RGB | 102 | 480 | 330 | 912 | 43 | 148 | 305 | 576 | 300 | 230 | 310 | 335 | 100 | 140 | 4×¢18 | 4×¢20 | 250 | |

2 | 40RGB | 111 | 560 | 403 | 1074 | 43 | 160 | 325 | 619 | 323 | 260 | 340 | 365 | 110 | 150 | 4×¢18 | 4×¢20 | 280 | |

3 | 50RGB | 135 | 680 | 480 | 1295 | 48 | 163 | 515 | 840 | 420 | 350 | 450 | 490 | 125 | 165 | 4×¢18 | 4×¢20 | 540 | |

4 | 65RGB | 151 | 1000 | 254 | 1405 | 48 | 200 | 746 | 1043 | 573 | 590 | 690 | 513 | 145 | 185 | 4×¢18 | 4×¢20 | 1180 | |

5 | 80RGB | 193 | 1250 | 325 | 1768 | 58 | 235 | 800 | 1115 | 635 | 625 | 765 | 550 | 160 | 200 | 4×¢18 | 4×¢20 | 1640 | |

6 | 100RGB | 225 | 1506 | 425 | 2156 | 58 | 300 | 900 | 1325 | 750 | 700 | 840 | 570 | 180 | 220 | 4×¢18 | 4×¢20 | 2100 | |

2、搬运时要轻起轻放,不要有大的震动和撞击;

3、在安装泵之前,应仔细阅读本说明书;

4、泵要安装在宽敞及便于维修的地方,基础要平整;

5、凳的进出口管径不要小于规定要求。为了便于检修,当采用吸上工矿时,可在泵的出口管路上安装阀门。当采用倒灌工时,可在泵的进出口的路中都装上阀门,但泵在工作时,检查所有阀门都全部打开。

6、当输送介质的粘度较大(>10000厘泊)时,进口管路应尽可能短,并采用倒灌工矿;

7、泵装在硬管道上时,在泵的进出口处各加装1.5m左右的软管,以减少泵的脉动,并便于泵的维护;

8、进出口管道本身的重量不允许直接由泵的进出口来承担,应另设支架支撑,以免压坏泵的进出口接头;

9、泵的进出口端可以互换,在安装时可根据需求灵活调整;

10、若输送的介质中含有锐利或规格的固体,应在泵的进液端加装过滤装置。

七、泵的使用和维护

A、泵的运行

1、在泵开始工作前,应仔细阅读说明书,并做好以下开机前的准备。

2、检查泵腔内和减速器内的润滑油是否充足。

3、检查泵进出口管道是否安装和固定妥当,各法兰处的螺栓是否拧紧。

4、检查泵的进出口阀门是否已全部打开。

5、点动泵,检查电机转向是否与泵的进出口相匹配,同时检查泵是否卡死。

6、各项检查确认无误后方可开机试动转。运转时各方面均无异常,即可投入正常工作。

B、泵的维护和保养

1、定期检查泵腔内减速器内的润滑油,泵腔内的润滑油(_油)一般在更换软管时换掉,减速气应按其说明书要求定期换油。

2、泵在连续工作15-20天后,可将软管折出,旋转90度后再重新装上,可明显延长软管的使用寿命。

3、输送的介质中不能含有太锋利和太大的固体,否则会影响软管的寿命。

4、定期检查各连接处螺栓钉是否松动。

5、在泵长期停用前,应将泵空运转几分钟将软管的介质排空,或用清水进行必要的清理。

6、在输送结晶的介质时,停机前应将软管内的介质排空,或用清水清理。

7、应定期检查联轴器的同轴度,必要时加以调整。

注意:软管泵是一种容积泵,不允许在出口阀门关闭的情况下工作。否则会因软管内压力过高而使软管破裂而损坏泵的其它零件及电机。因此需要开阀工作。

八、泵软管的更换和压瓦的调整

A、泵软管的更换

1、按要求停机后,将进出口处的管道拆下,空转泵几分钟,将泵的软管内的介质排空;同时,准备一扁平容器用于盛装内的润滑油。

2、将扁平容器放在放油螺塞的下面,拧出放油螺塞,放净泵腔内的润滑油。

3、拆卸泵进出口的零件时,先将进出口法兰左右两片支承片的固定螺栓拧下,卸掉两片支承片。

4、松开进出口两端的管箍,拧出进出口上下的两块密封盖的螺栓,用力拔出进出口的法兰和承插短管,取下管箍。卸下密封盖和O型圈组件。

5、点动泵时,让软管因转子的旋转自行排出泵体。

6、将新软管与泵壳接触的外表涂上润滑油,插入泵进口端,点动泵,让软管因转子的旋转自行穿入泵腔。确保软管穿入后两端露出的长度刚好一致且管子与泵壳贴紧。

7、按上述次序反过来装配进出口零件。

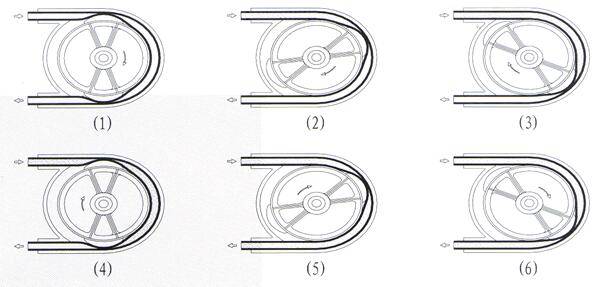

B、压瓦的调整

1、拧下泵盖上有机玻璃视镜的螺栓,卸下视镜。点动泵,让转子上其中的一只瓦刚好停在视镜孔范围内。撬平压瓦紧固螺栓。根据实际流量需要,在转子和压瓦之间加入适当张数的调整垫片,拧紧压瓦紧固螺栓,撬起防松垫片。用同样的方法调整另一只压瓦。(注意:不可加入过多垫片,以达到流量为准。不能将软管压的过紧,否则对软管寿命影响大。)

故障 | 可能原因 | 排除方法 |

没有流量 | 泵的旋转方向不对 | 改变旋转方向 |

吸入管路中大量漏气 | 查找漏气原因并消除 | |

吸入管路严重堵塞 | 消除堵塞 | |

软管破损 | 更换软管 | |

介质粘度过大 | 加粗吸入管道,并采用倒灌工矿 | |

泵的吸程很大 | 提高液位,减小吸程 | |

泵的进口阀门关闭 | 打开阀门 | |

流量很小 | 吸入管路中少量漏气 | 查找漏气原因并消除 |

吸入管路部分堵塞 | 消除堵塞 | |

介质粘度过大 | 加粗吸入管道,并采用倒灌工矿 | |

介质液位很低,达到池底 | 停止泵工作 | |

软管内壁磨损严重 | 更换软管 | |

噪音过大 | 零件磨损严重或损坏 | 检查并更换零件 |

介质中含有大量气体 | 消除气体或继续工作 | |

出口阀门开得太小或损可坏 | 将出口阀门全开或更换阀门 | |

出口压力太大 | 降低排出扬程 | |

电机和减速器发热 | 排出压力太大 | 降低排出压力 |

介质粘度过大 | 降低介质粘度或加大电机功率 | |

零件磨损严重 | 更换零件 | |

选型不当 | 重新选型 |

2、可根据用户需要派人上门服务,协助用户安装调试,培训维修工。

3、在质保期内若出现质量问题,本公司实行限时售后服务。

4、本公司长期负责供应配件,代办托运。可根据用户要求,设计制造特殊规格。

齿轮泵资料

联系方式

地址:沧州市泊头市

联系人:经理

热线:0317-8072090

电话:0317-8072090

冀公网安备13098102000517号